Manufatura aditiva: o futuro do mercado industrial de fabricação e inovação

A tecnologia não é recente – comercialmente está no mercado desde o final da década de 1980 –, porém nos últimos anos houve um enorme salto tecnológico devido ao desenvolvimento de novos materiais e da eletrônica. O que conhecemos atualmente como manufatura aditiva teve início no ano de 2000, quando era mais conhecida como prototipagem rápida, e não se exigia um ferramental específico. Em 2010, a Sociedade Americana para Ensaios e Materiais (ASTM, sigla em inglês) redefiniu o nome para Manufatura Aditiva por considerar um termo mais amplo, que engloba a filosofia de manufatura, bem como as diferentes tecnologias desenvolvidas.

A tecnologia não é recente – comercialmente está no mercado desde o final da década de 1980 –, porém nos últimos anos houve um enorme salto tecnológico devido ao desenvolvimento de novos materiais e da eletrônica. O que conhecemos atualmente como manufatura aditiva teve início no ano de 2000, quando era mais conhecida como prototipagem rápida, e não se exigia um ferramental específico. Em 2010, a Sociedade Americana para Ensaios e Materiais (ASTM, sigla em inglês) redefiniu o nome para Manufatura Aditiva por considerar um termo mais amplo, que engloba a filosofia de manufatura, bem como as diferentes tecnologias desenvolvidas.

Existem hoje no mundo mais de uma dezena de tecnologias, dentre as quais se destacam quatro: Fused Deposition Modeling (FDM), que utiliza filamentos de polímeros como matéria-prima; a Stereolithography Aparattus (SLA), que utiliza luz ultravioleta para curar resinas líquidas; e a Selective Laser Sintering (SLS), que gera objetos 3D, a partir de materiais granulados de plásticos, cerâmicas e metais.

A professora Zilda de Castro Silveira, do Departamento de Engenharia Mecânica (SEM) da Escola de Engenharia de São Carlos (EESC) da USP, trabalha há dois anos com o desenvolvimento de soluções construtivas e otimização de cabeçotes intercambiáveis para impressoras 3-D portáteis, utilizando como matéria-prima os polímeros Poliamida e Policaprolactona (PCL) em estado de pó.

Hoje existem nos laboratórios de pesquisa do SEM três máquinas comerciais que atuam na deposição com gesso, cera e polímeros através da tecnologia FDM. Além disso, recentemente foram adquiridas duas impressoras portáteis, pautadas na mesma tecnologia, para o uso dos alunos de graduação. “Com essas máquinas de impressão 3D portáteis poderão ser obtidas peças e montagens mecânicas conceituadas e projetadas nas disciplinas de projeto mecânico, projeto auxiliado por computador, projeto de sistemas mecatrônicos, teoria e metodologia de projeto e mecanismos, bem como auxiliar na manufatura de peças para os projetos Formula e Baja”, explicou a docente.

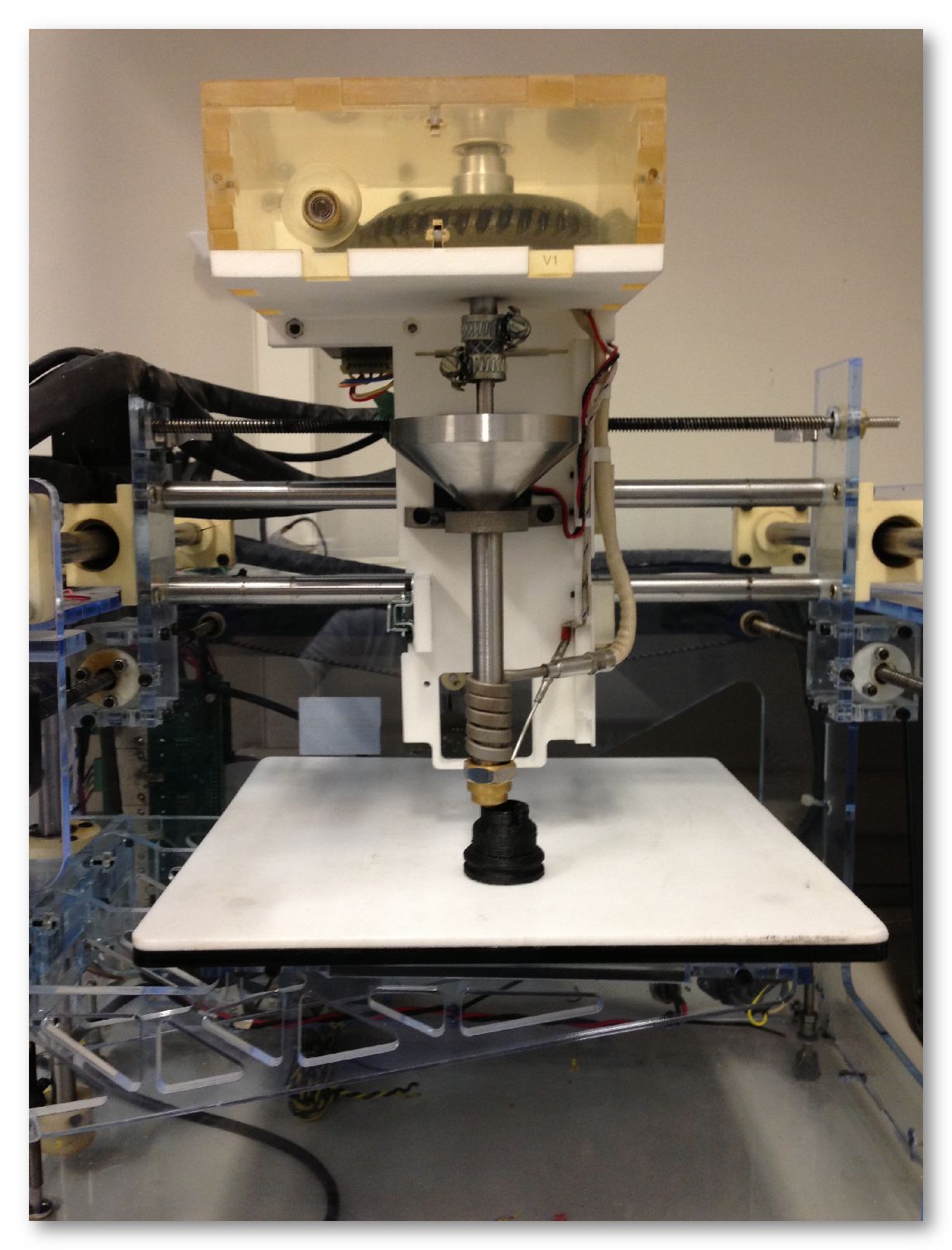

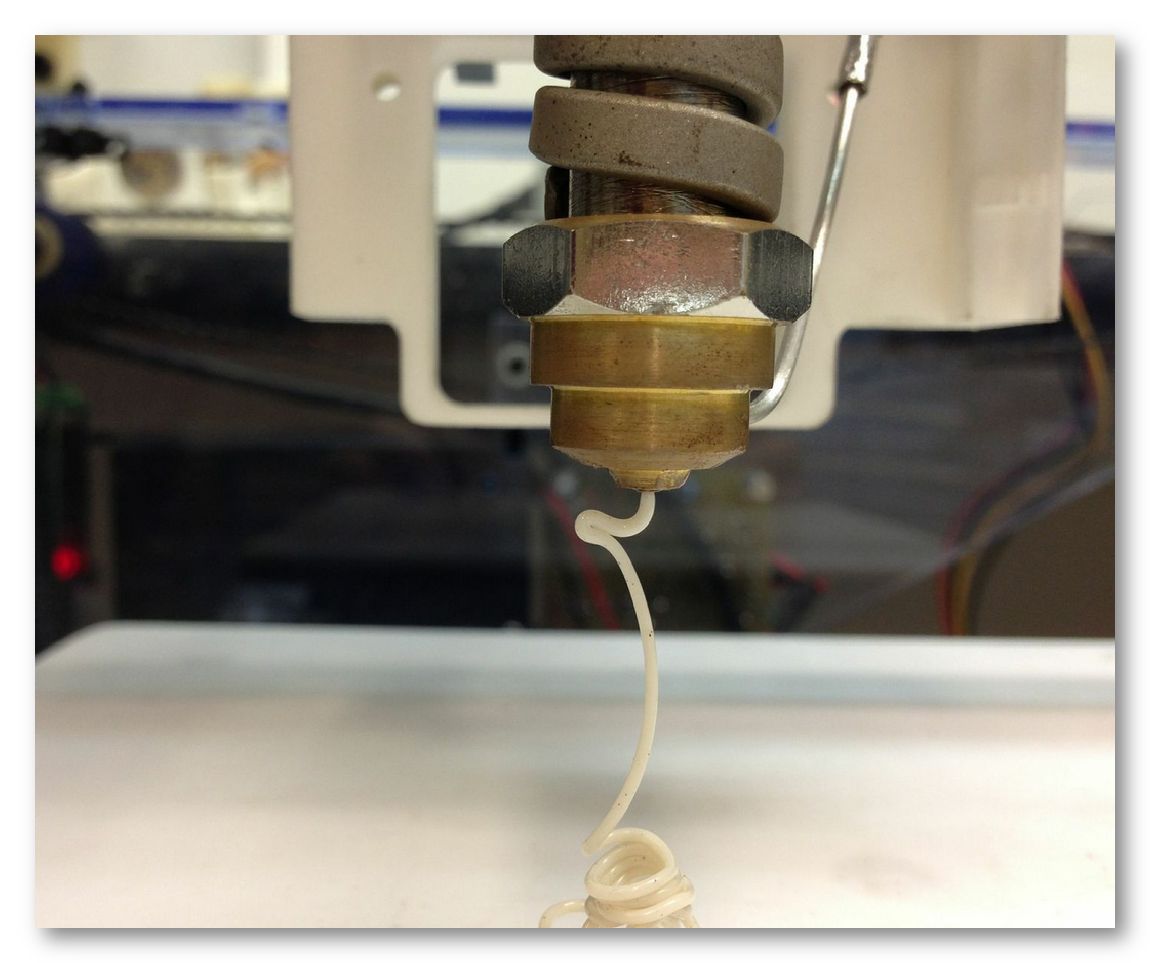

No início de 2014 foi patenteado pelo SEM, um cabeçote de extrusão com rosca, peça responsável pela deposição do material durante o processo de impressão, baseada na tecnologia FDM. A aplicação foi feita em uma impressora 3D experimental desenvolvida pela Divisão de Tecnologias Tridimensionais (DT-3D) do Centro de Tecnologia da Informação Renato Archer (CTI), localizado em Campinas, que é referência na área de manufatura aditiva na América Latina.

No início de 2014 foi patenteado pelo SEM, um cabeçote de extrusão com rosca, peça responsável pela deposição do material durante o processo de impressão, baseada na tecnologia FDM. A aplicação foi feita em uma impressora 3D experimental desenvolvida pela Divisão de Tecnologias Tridimensionais (DT-3D) do Centro de Tecnologia da Informação Renato Archer (CTI), localizado em Campinas, que é referência na área de manufatura aditiva na América Latina.

O cabeçote foi montado na impressora denominada Fab@CTI, esua validação funcional incluiu a geração de ‘scaffolds’utilizando a poliamida e o PCL. O uso da mini-rosca de seção variável permite o controle do processo de deposição de forma similar às extrusoras industriais. Essa característica, ainda pouco explorada na manufatura aditiva, permite o uso de bio-polímeros, de materiais cerâmicos, além do material descartado no estado de pó provenientes de máquinas de manufatura aditiva comerciais.

“O controle do processo de extrusão permite que as propriedades reológicas dos materiais poliméricos de interesse sejam exploradas, acrescidos de preenchedores e aditivos”, definiu Zilda.

Aplicação na área da saúde

Desde 2002 o professor Jonas de Carvalho, também do SEM, vem pesquisando e desenvolvendo outros projetos através das tecnologias de manufatura aditiva, voltados para criação de modelos computacionais e geração de moldes para próteses ósseas, especificamente mandibulares.

Entre os projetos de destaque em impressão 3D desenvolvidos pelo professor, está a fabricação de moldes utilizados em cirurgias de reconstituição de falhas de crânio e mandíbula, chamados ‘scaffolds’. As peças são personalizadas, impressas a partir da geometria dos ossos, obtida através de ressonância magnética ou tomografia computadorizada. Desse modo é possível planejar cautelosamente e diminuir o tempo das cirurgias, além de melhorar a qualidade de vida dos pacientes.

Entre os projetos de destaque em impressão 3D desenvolvidos pelo professor, está a fabricação de moldes utilizados em cirurgias de reconstituição de falhas de crânio e mandíbula, chamados ‘scaffolds’. As peças são personalizadas, impressas a partir da geometria dos ossos, obtida através de ressonância magnética ou tomografia computadorizada. Desse modo é possível planejar cautelosamente e diminuir o tempo das cirurgias, além de melhorar a qualidade de vida dos pacientes.

Atualmente, a pesquisa em manufatura aditiva tem incluído uma interface cada vez maior entre áreas da engenharia e da saúde. As linhas de pesquisa em bioengenharia e bioimpressão sob a expectativa de que, no futuro próximo, os pesquisadores conseguirão imprimir tecidos cartilaginosos, ósseos e até mesmo órgãos do corpo humano. A geração de ‘scaffolds’, a partir da manufatura aditiva foi o primeiro passo desse estudo multidisciplinar. O molde produzido geralmente é poroso, biodegradável e tem as funções de regenerar o tecido, preservar seu volume, manter as funções mecânicas por um determinado período de tempo e liberar os biofatores que resgatam a memória estrutural original.

O professor Carvalho acredita que futuramente, nos casos de uma fratura, será possível gerar um ‘scaffold’ na região lesionada criando uma estrutura de suporte para se implantar no paciente, sem a necessidade de fazer outra cirurgia posteriormente, como ainda ocorre com a prótese de titânio que requer nova cirurgia a cada dez anos para a substituição da peça. “Neste caso, o material deve ser bioabsorvível, que estimula o crescimento de um novo material orgânico para ser incorporado pelo organismo e restaurar parte do movimento”, explicou o pesquisador.

Durante o Congresso Nacional de Engenharia Mecânica (CREEM), em 2012, realizado pela SEM-EESC-USP e pela Universidade Federal de São Carlos (UFSCar) o professor e pesquisador russo, Vladimir Mironov, ministrou uma palestra sobre os avanços na área da bio-impressão no mundo, sendo ele mesmo uma das maiores referências nesta área de pesquisa. Ele realiza pesquisas voltadas para uma forma de criar tecido vivo, feito de células, usando uma impressora 3D e acredita que em menos de uma década, estruturas feitas de cartilagem, como orelhas ou meniscos, serão impressas em uma máquina e implantadas no corpo. Outras estimativas apontam que até 2030 será a vez de órgãos complexos, como rim, coração e pulmão.

Recentemente, o professor recebeu um prêmio da associação The Global Alliance of Rapid Prototyping Associations (GARPA) pela orientação do trabalho de doutorado em engenharia mecânica do aluno Marlon Wesley Machado Cunico, classificada como a melhor tese de doutorado de 2013, intitulada Desenvolvimento de nova tecnologia de manufatura aditiva baseado em formação seletiva de compósito, fomentada pela CAPES.

O docente também foi membro do primeiro grupo de pesquisa na área, chamado Manufacturing Network (Manet), criado em 1997 e pertencente à Subrede de Manufatura da Rede de Cooperação em Pesquisa (RECOPE) fomentada pelo Fundo de Financiamento de Estudos de Projetos e Programas (FINEP). A relevância dos trabalhos resultou em 2007, no livro Prototipagem Rápida e na realização do I Seminário de Prototipagem e Ferramental Rápido: Desenvolvimento e implementação de sistema integrado de Projeto e Fabricação de peças através do processo de enrolamento filamentar (filament winding), ocorrido em junho de 2005, em São Paulo.

Nova sede

No intuito de incentivar e ampliar as pesquisas na área foi criado o Centro de Engenharia Aplicada à Saúde (CEAS), com expectativa de inauguração do prédio em novembro deste ano. “O objetivo é interagir diversos grupos de pesquisa para criar projetos e laboratórios que se integrem ao ensino de engenharia e saúde, e também que resultem em novas aplicações à sociedade”, afirmou Carvalho. Atualmente CEAS funciona nas dependências do Programa de Pós-Graduação Interunidades Bioengenharia da USP.

Por Keite Marques da Assessoria de Comunicação da EESC

Foto: Keite Marques